In “Ein Anhängers am Motorrad – Teil 2” habe ich den Anhänger fertiggestellt, also geht es heute mit der Anhängerkupplung weiter. Dank vieler Tipps und guter Vorbereitung eigentlich gar nicht so kompliziert. Der Teufel steckt aber – wie immer – im Detail.

Wie baut man eine Anhängerkupplung?

Tja, wie baut man eine Anhängerkupplung? Es gibt im Prinzip zwei Möglichkeiten:

1. Entweder man baut sie von Grund auf neu. Dazu kauft man sich für ein paar Euro einen 50mm-Kugelkopf (Aber bitte einen mit Zulassung, sonst bekommt man ihn nie eingetragen) und befestigt ihn stabil am Fahrzeug. Eigentlich eine super Lösung, denn so hat man alle Freiheiten und kommt obendrein recht günstig davon.

2. Man kauft eine fertige Anhängerkupplung von einem anderen Fahrzeug und passt sie an.

Ich habe mich ein bisschen informiert und mit Leuten gesprochen, die selbst eine Anhängerkupplung am MZ-Gespann haben. Einer hat sich die AHK selbst gebaut, zwei haben eine fertige Anhängerkupplung angepasst.

Ich habe mich letztlich für Möglichkeit 2 entschieden, weil es einfacher war. Weniger Freiheiten, aber auch weniger Möglichkeiten, etwas falsch zu machen.

Die Wahl fiel auf eine Anhängerkupplung vom Trabant, denn diese wird gerne an MZ-Gespannen verwendet und scheint wunderbar zu funktionieren. Warum gerade vom Trabant? Wir hatten im Osten ja nüschd. Nur Trabis. 😉 Insofern passt die natürlich wunderbar zu einer MZ und lässt sich sogar als “zeitgenössischer Umbau” betrachten.

Eine Anhängerkupplung vom Trabant als Basis

Eine fast neue Trabi-AHK. Links ist der Kugelkopf, rechts wird sie an den angeschweißten Blechen verschraubt. Der dicke Teil links ist massiv und entsprechend schwer, das dünnere Rohr rechts ist innen hohl.

AHKs vom Trabant bekommt man bei eBay Kleinanzeigen quasi nachgeschmissen; ich habe für meine in tadellosem Zustand 35 Euro bezahlt. Nur ein passendes Typenschild musste ich noch dazukaufen.

Die AHK darf 300 bzw. gebremst 400 kg ziehen. Für meine 115 kg also mehr als ausreichend.

Die Befestigung der AHK

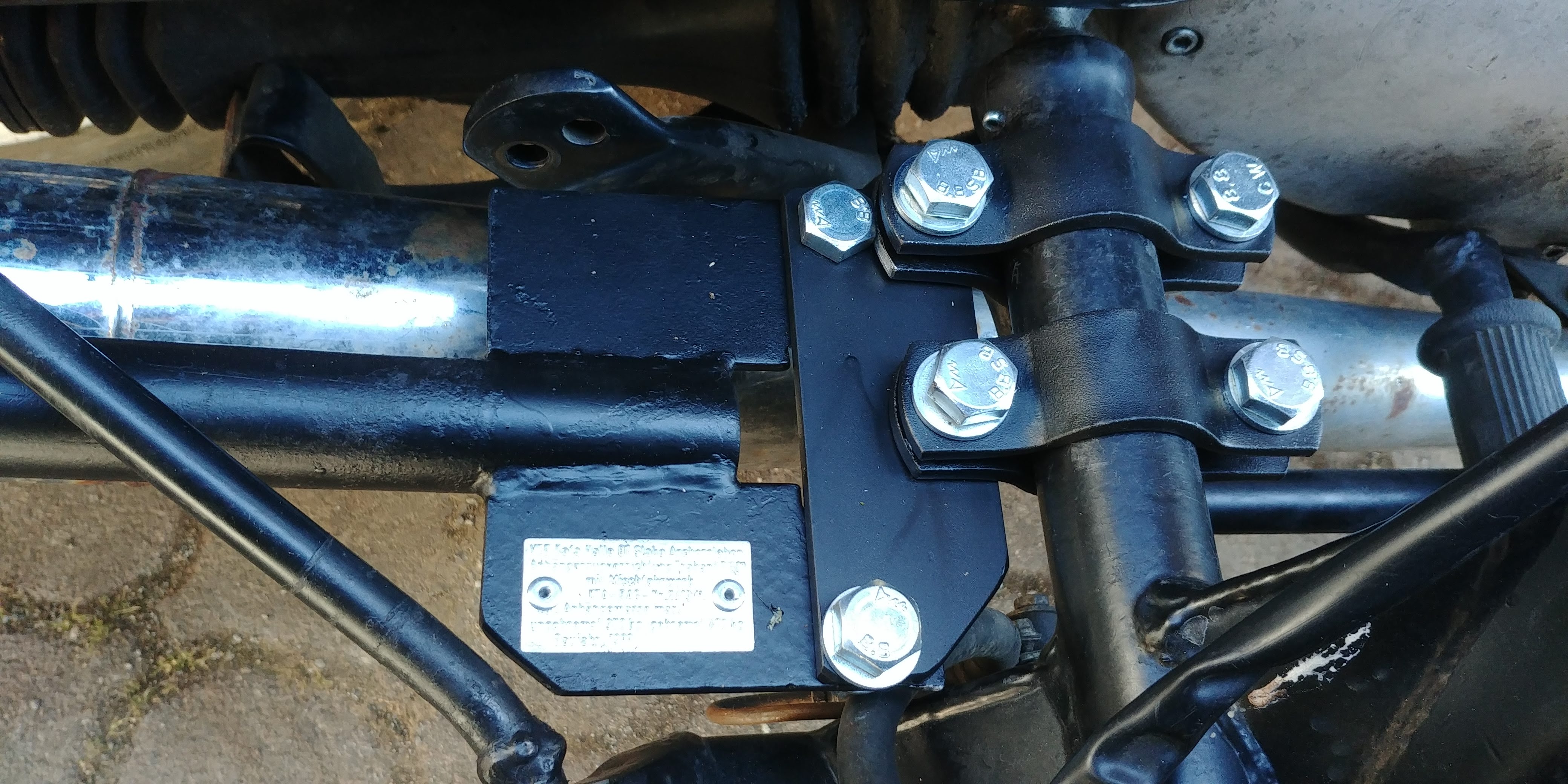

Ich hatte viele Detailsfotos von anderen MZ-Anhänger-Gespannen bekommen und wusste deshalb im Prinzip, wo die AHK befestigt werden muss. Hauptbefestigungspunkt ist das Querrohr unten am Beiwagenrahmen, an dessen linkem Ende die untere Klemmfaust sitzt. Dieses Rohr befindet sich zentral zwischen Motorrad und Beiwagen, ist exakt waagerecht, quer zur Fahrtrichtung, und ist obendrein sehr stabil. Hier wird die AHK befestigt.

Zusätzlich benötigt sie zwei Streben, die die vertikalen und horizontalen Kräfte aufnehmen. Also die Stützlast bzw. die seitlichen Kräfte beim Kurvenfahren. Die Stützlaststrebe wollte ich eigentlich relativ weit hinten am rechten Rahmenrohr unter der Sitzbank befestigen. Und die seitliche Strebe an den Befestigungsschellen vom Beiwagenstabilisator, und zwar die ganz rechts am Beiwagenrahmen, unter dem Trog.

Ich habe viel probiert, Fotos begutachtet und mit dem TÜV diskutiert. Am Ende habe ich mich für diese Befestigung entschieden:

Vorne am Querrohr (Durchmesser ca. 38 mm) befinden sich zwei sehr massive Schellen mit M12-Schrauben. Daran bzw. darunter ist eine Stahlplatte festgeschraubt, unter der wiederum die AHK mit zwei weiteren M12-Schrauben festgeschraubt ist.

Die Platte ist 6 mm stark. Warum 6 mm? Weil der TÜV mir folgenden Tipp gegeben hat: Alles, was ich anfertige, muss stärker sein als die vorhandenen Teile. Dann ist gewährleistet, dass “meine” Teile nicht vor den originalen Teilen nachgeben. Und die wurden dafür ausgelegt und geprüft, insofern sollten sie ausreichend dimensioniert sein. Da die seitlichen Bleche der AHK 4 mm stark sind, bin ich mit 6 mm also auf der sicheren Seite.

Die AHK befindet sich übrigens unter dem Stabi, was meines Erachtens ganz wichtig ist. Man könnte sie zwar auch darüber verlaufen lassen, aber dann müsste man wegen des Einfederweges sehr viel Abstand einplanen. Dann wäre sie extrem weit oben. Laut StVZO muss der Kugelkopf 350 bis 420 Millimeter vom Boden entfernt sein. Ich bezweifle, dass man das dann noch hinbekommt. Bei mir ist er schon auf ca. 400 mm.

Ich musste mehrere Prototypen der Halteplatte anfertigen, bis alles gepasst hat. Nach hinten war der Stabi im Weg, nach rechts der Bremsschlauch, nach links die Haltestrebe von der Soziusraste. Außerdem wollte ich auch Gewicht einsparen, deshalb sollte sie so klein wie möglich sein. Am Ende musste ich trotzdem (mit Erlaubnis vom TÜV) eine kleine Ecke von der AHK absägen.

Die Streben zur Abstützung

Jetzt fehlten noch die Streben. Die Stützstrebe sollte (wie gesagt) oben am Rohr befestigt werden. Mit einer Schelle oder auch direkt am Befestigungspunkt der Auspuffhaltestrebe. Aber ich hatte Angst, dass sich das relativ dünne Rohr verbiegen könnte. Außerdem konnte ich auch keine gute Stelle mit ausreichend Platz finden. Am Ende habe ich mich deshalb dafür entschieden, sie an der oberen Stoßdämpferaufnahme zu befestigen. Das ist einer der stabilsten Punkte am ganzen Motorradrahmen und deshalb optimal geeignet. Zwar muss die Strebe dadurch etwas länger sein und ich kam auch nicht um einen kleinen “Knick” herum, aber ich halte es trotzdem für die beste Lösung.

Die Strebe für die Stützlast, stabil verschraubt an der oberen Stoßdämpferaufnahme. Der “Knick” ließ sich leider nicht vermeiden.

Die seitliche Stebe verläuft waagerecht unter dem Beiwagen bis zur rechten Stabibuchse. Auf der habe ich einen stabilen Winkel befestigt, der wiederum mit der Strebe verschraubt ist.

Die Teile habe ich für’s Erste nur mit einer Spraydose mattschwarz lackiert. Wenn alles eingetragen ist, zerlege ich es evtl. noch mal und investiere ein paar Euro in eine haltbarere Pulverbeschichtung.

Das Ergebnis überzeugt. Zumindest mich. 😉 Alle Teile sitzen bombenfest, sind spielfrei und belastbar. Einziges Manko: Der Abstand zum Auspuff ist leider nicht sehr groß. Zwischen der hinteren Schelle und dem Endtopf sind vielleicht 5 mm Abstand. Die AHK mag zwar spielfrei sein, der Auspuff ist es aber nicht. Gut möglich, dass der beim “Rumschlackern” an die Schelle anschlägt. Das finde ich momentan aber nicht dramatisch. Eine kleine Macke im Chrom wird mir keine schlaflosen Nächte bereiten und mit mehr Problemen rechne ich momentan nicht.

Die Anhänger-Steckdose anschließen

Eines fehlt noch: Die Elektrik. Ich habe mir eine fertig bedrahtete Anhänger-Steckdose mit ausreichend langen Leitungen besorgt und sie gut erreichbar mit einer passenden Halterung an der hinteren Kotflügelstrebe festgeschraubt.

Was braucht man denn überhaupt für Kabel bzw. Anschlüsse? Masse, die beiden Rückleuchten und den rechten Blinker konnte ich unter der Sitzbank abgreifen, wo die Kabel zum Beiwagen abgehen. Für den linken Blinker musste ich eine zusätzliche Leitung vom Lampentopf nach hinten ziehen. Eine Nebelschlussleuchte wird (wegen des Baujahrs des Anhängers) nicht benötigt und würde an einem Motorradanhänger ohnehin keinen Sinn ergeben. Schließlich hat das Zugfahrzeug auch keine.

Problemfall Bremsleuchte – über Plus oder Minus geschaltet

Fehlt nur noch die Bremsleuchte. Und die hat es in sich. Denn das Bremslicht ist an der MZ (genau wie die Hupe) über Masse geschaltet. Soll heißen: Sobald die Zündung an ist, liegen am Bremslicht dauerhaft 12 V an. Von dort geht dann ein Kabel bis zur Hinterradbremse, wo beim Bremsen ein Kontakt zum Rahmen und damit zum Minuspol der Batterie hergestellt wird. Das Bremslicht am Motorrad steht also permanent “unter Strom”.

Am Anhänger ist es aber umgekehrt: Das Bremslicht hat dauerhaft Massekontakt, aber nur beim Bremsen “kommt Strom” vom Pluspol. Wenn ich die Bremsleuchten direkt verbinde, leuchtet das Bremslicht am Anhänger folglich permanent. Das haut nicht hin.

Die “Quick and Dirty”-Methode wäre, einfach die Kontakte am Anhängerbremslicht zu tauschen. Dann würde es korrekt funktionieren. Aber dann wäre die ganze Verkabelung nicht mehr TÜV-konform. Würde ich einen anderen Anhänger ans Gespann oder den Anhänger an ein anderes Zugfahrzeug hängen, würde es nicht funktionieren. Außerdem handelt es sich um vergossene LED-Leuchen, die sich gar nicht öffnen und umpolen lassen. Ich brauchte also eine bessere Lösung.

Möglichkeit 1: Ein zusätzlicher Bremslichtschalter

Für ein paar Euro bekommt man lose Bremslichtschalter, die man einfach mit einem Draht oder Ähnlichem am Bremshebel befestigt. Bei Zug öffnen sie und stellen einen Kontakt her. Mit so einem Schalter könnte ich einfach einen zusätzlichen Bremslicht-Schaltkreis einrichten. Zündplus anschließen, Kabel an die Anhängerdose, fertig. Eine relativ einfache und günstige Lösung. Aber eine dauerhafte? Immerhin baumelt der Schalter mitsamt seinen Kabeln dann immer im Spritzwasser des Hinterrades rum. Geht das nicht eleganter?

Möglichkeit 2: Ein Relais

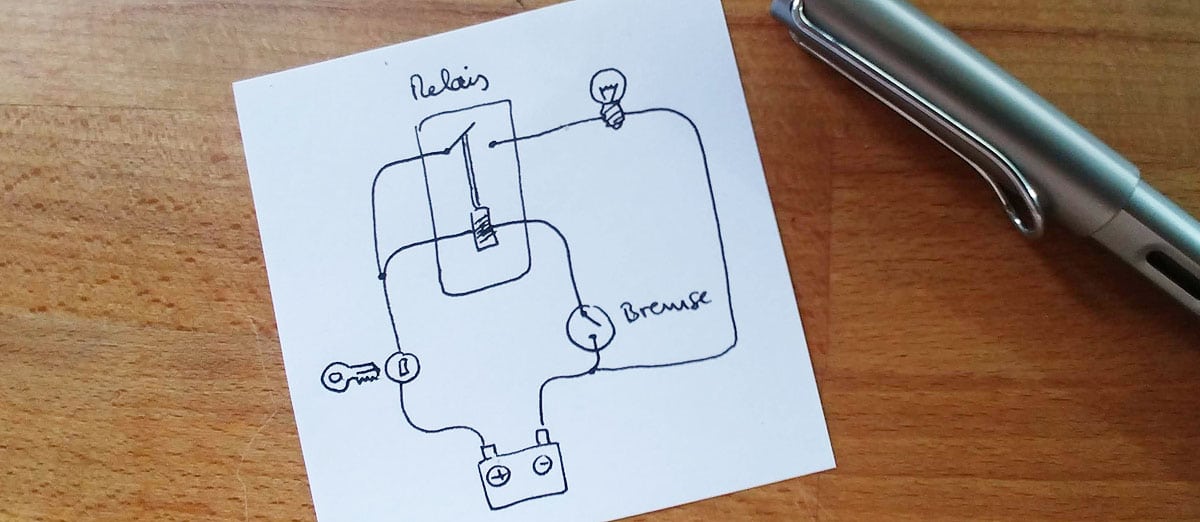

Man könnte ein Relais verwenden. Ein Relais ist im Prinzip ein Schalter. Nur dass der nicht von Hand geschaltet wird, sondern elektrisch. Dazu hat das Relais vier Anschlüsse. Fließt zwischen Anschluss 1 und 2 Strom, schließt das Relais den Kontakt zwischen den Anschlüssen 3 und 4, so dass dort ebenfalls Strom fließen kann. Fließt kein Strom mehr zwischen 1 und 2, wird auch der Kontakt zwischen 3 und 4 getrennt. Es gibt also einen “Steuer-Stromkreis” und einen “Arbeits-Stromkreis”. Das Wichtige ist, dass die beiden Stromkreise untereinander keine Verbindung haben. Und genau das kann man sich hier zunutze machen.

Exkurs: Das beschriebe Relais nennt man Schließer, weil es bei anliegender Spannung den Kontakt schließt, den Arbeitsstromkreis also einschaltet. Es gibt auch Öffner, die genau umgekehrt arbeiten und den Kontakt öffnen, den Arbeitsstromkreis also ausschalten. Obendrein gibt es auch noch Umschalter, die bei anliegender Spannung zwischen zwei Kontakten umschalten. Und eigentlich heißen die Anschlüsse im Kfz-Bereich nicht 1, 2, 3 und 4, sondern 85, 86, 30 und 87(a). Der Steuer-Stromkreis wird an 85 und 86 angeschlossen, der Arbeits-Stromkreis an 30 und 87(a). Und bei einem Umschalter gibt es zusätzlich noch 87(b). Aber das führt jetzt wirklich zu weit. 😉

Der Steuer-Stromkreis des Relais’ kommt zwischen Zündplus und den vorhandenen Bremslichtschalter. Sobald die Bremse betätigt wird, fließt der Strom vom Pluspol durch das Relais und den Bremslichtschalter über Masse zurück zum Minuspol der Batterie.

Noch ein Exkurs: Genaugenommen bewegen sich die Elektronen genau in die andere Richtung, vom Minus- zum Pluspol. Das hat die Wissenschaft aber erst gemerkt, als man sich schon darauf geeinigt hatte, dass Strom immer von Plus nach Minus fließt. Man hat die Stromflußrichtung also einfach als die Gegenrichtung zur Elektronenbewegung definiert. Problem gelöst. 😉

Dadurch weiß das Relais, dass es den Arbeits-Stromkreis öffnen soll. (Das ist ein bisschen missverständlich ausgedrückt: Eigentlich soll es den Kontakt schließen, damit Strom fließen kann.) Am entsprechenden Eingangskontakt des Arbeits-Stromkreises liegt ebenfalls Zündplus an und auf der Ausgangsseite ist das Anhänger-Bremslicht angeschlossen. Wenn das Relais den Kontakt herstellt, kann der Strom also ungehindert von der Batterie zum Bremslicht und wieder zurück fließen. Mit dem Ergebnis, dass das Bremslicht am Anhänger leuchtet.

Links das Zündschloss, oben das Relais, rechts oben das Bremslicht am Anhänger, rechts unten der Bremslichtschalter und ganz unten die Batterie.

Das Schöne an dieser Lösung: Das Relais ist klein und lässt sich gut geschützt unter dem Seitendeckel oder der Sitzbank anbringen. Es ist billig und quasi unkaputtbar. Sollte es doch mal kaputtgehen, hat es keinen Einfluss auf den Rest der Elektrik und lässt sich schnell austauschen.

Wenig überraschend habe ich mich für Möglichkeit 2 und das Relais entschieden. Ein Platz war schnell gefunden, fast genau so schnell waren ein paar Kabel verlegt und angeschlossen. Und siehe da: Es funktionierte auf Anhieb!

Die Probefahrt

Nachdem alles fertig war, konnte ich es kaum erwarten, AHK und Anhänger zu testen. Ganz legal war da natürlich nicht, aber ohne Probefahrt konnte ich ja schlecht beim TÜV vorstellig werden. Also habe ich den Anhänger befestigt und bin auf einen kleinen Feldweg gefahren.

Die erste Fahrt war eine große Überraschung: Beim Beschleunigen und Bremsen merkt man den Anhänger gar nicht! Klar, er war unbeladen. Und der Beiwagen war auch fast leer. Richtig spannend wird es erst, wenn beide an der Beladungsgrenze sind. Aber trotzdem war ich beeindruckt, wie unproblematisch sich ein Motorrad mit Anhänger fahren lässt.

Bei der Gelegenheit habe ich noch etwas ausprobiert. Der TÜV verlangt nämlich auch einen Bremstest: Mit beladenem Anhänger muss das Motorrad eine Verzögerung (“Negativ-Beschleunigung”) von mindestens 2,5 m/s² erreichen. Das ist ziemlich wenig. Moderne Fahrzeuge schaffen ein Vielfaches und selbst Oldtimer liegen selten unter 5 m/s². Natürlich hatte ich kein präzises Messgerät, aber eine kostenlose Beschleunigungsapp sollte zur groben Orientierung ausreichen. Also habe ich mein Handy am Motorrad befestigt und mehrfach auf knapp 50 km/h beschleunigt und runtergebremst. Das Ergebnis war erfreulich: 4 m/s² waren es immer, teilweise sogar fast 5 m/s². Selbst mit Beladung dürfte ich also problemlos die geforderten 2,5 m/s² überbieten.

Auf zum TÜV!

Nachdem Anhänger und Anhängerkupplung fertig sind und alles wie gewünscht funktioniert, fehlt nur noch der Segen des TÜVs. Was der sagt, findet sich in “Teil 4 – Ein Anhänger am Motorrad”.

Hallo

Sehr cool. Habe auch eine Anhängerkupplung eingetragen an einem ETZ Gespann. Ziehe damit einen Hahn Anhänger mit Drehstabfederung aus den 1950er Jahren. Dein Anhänger gefällt mir besser…da größer.

Grüße

Hallo, finde Ihren Anbau super, Habe eine Etz 251 mit Lastenseitenwagen und einen

SW-Antrieb eingebaut. Jetzt fehlt mir nur noch die Anhängerkupplung, finde Ihre Idee und die Umsetzung sehr gut. Habe durch Ihren Beitrag eine tolle Anleitung.

Wir sind nicht weit auseinander ( 100 km ) vielleicht sieht man sich mal. Ich bin aus

Fürth bei Nürnberg

M.f.G. W

A

Hallo und guten Abend,

möchte mir einen Anhänger für meine Royal Enfiel 500 Classic bauen.

Wo kann ich die Anhängerkupplung besfestigen ohne das der TÜV Mensch einen

Herzinfarkt bekommt.

Hat jemand eine Idee?

Grüße

Hansi aus Wassenberg

Hi Hansi,

da ich noch nie eine Royal Enfield hatte, kann ich Dir da wirklich nicht weiterhelfen. Frag doch mal jemanden in der Enfield-Community, der schon sowas gemacht hat. Oder frag direkt Deinen TÜV-Menschen, welche Möglichkeiten er empfehlen würde.