Die Traktor-Restaurierung ist in vollem Gange. Manches ist bereits fertig und wartet auf den Einbau, anderes ist noch in Arbeit; und ein paar Sachen habe ich noch nicht einmal begonnen. Hier der aktuelle Stand:

Die Räder

Die Vorderräder passten mit ihren 16 Zoll problemlos auf meine umgebaute Reifenmontiermaschine und machten trotz des dicken und knüppelharten Gummis kaum Probleme. Alte Reifen runter, Felgen abbürsten, lackieren (außen rot-weiß, innen nur rot) und die neuen Reifen wieder drauf. Leichter als gedacht.

Links das Vorderrad von innen, rechts von außen gesehen. Innen habe ich mir den Aufwand mit der zweiten Farbe erspart, sieht man später eh kaum. (Hoffe ich.)

Die Hinterräder haben 20 Zoll und dementsprechend nicht auf die Maschine gepasst. Also hatte ich den Plan, die alten Reifen runterzuschneiden, die Felgen aufzuarbeiten, zu lackieren und dann die neuen Reifen in einer Werkstatt aufziehen zu lassen.

Das Runterschneiden hat funktioniert, war aber wie erwartet ein harter Kampf. Erst danach habe ich bemerkt, dass ich ihn mir evtl. hätte sparen können. Denn die Felgen sind teilbar. Die Felge selbst hat nur ein Felgenhorn, auf der anderen Seite sitzt ein Ring, der das zweite Felgenhorn bildet. Dieser Ring kann abgenommen werden und wird durch einen übergroßen Sprengring nach außen gesichert.

Von teilbaren Felgen hatte ich schon gehört, sie aber noch nie gesehen. Immerhin war damit zu meiner Freude klar, dass ich für das Aufziehen keine fremde Hilfe benötigen würde. Ebenso klar war aber, dass ich mir beim Zusammensetzen der Felge den frischen Lack zerkratzen würde, deshalb habe ich es hier anders gemacht:

Ich habe die Felgen zerlegt und mit Flex und Drahtbürste von Rost, Dreck und loser Farbe befreit. Anschließend habe ich die Schläuche und Reifen montiert und die Felge zusammengesetzt. Erst danach kam dann die neue Farbe drauf.

Zwischendurch musste eine Felge aber noch repariert werden. Die Felgen haben nämlich eingeschweißte Lochkränze, um sie auf der Achse montieren zu können. Eine etwas gewagte Lösung, die der TÜV sicher kritisch sehen würde. Zu Recht, denn an einer Felge war die Schweißnaht fast rundrum gerissen! Ich habe sie relativ tief ausgeschliffen und neu geschweißt. So sollte das wieder 50 Jahre halten. 😉

Übrigens: Auf den hinteren Felgen waren nicht nur zwei komplett unterschiedliche Reifen montiert (einer mit grober Ackerstolle, einer mit Straßenprofil), die Felgen selbst sind auch unterschiedlich! Während der neue Reifen auf die eine einfach draufgerutscht ist, musste ich beim anderen lange kämpfen. Beim Drücken und Hebeln habe ich sogar Löcher in den neuen Schlauch gemacht und musste diesen direkt flicken. 🙁 Aber am Ende saß der Reifen korrekt und dicht ist er bislang auch.

Rahmen und Halter

Bevor ich den Rahmen und all die Halter, Streben und sonstigen Anbauteile bearbeiten konnte, musste erstmal der Dreck runter: Staub, getrockneter Schlamm und vor allem altes Fett und Öl. Rund um Motor, Getriebe und Differential war der fettige Schmodder teilweise mehrere Zentimeter dick!

Deshalb habe ich alles auf den Hänger gepackt und bin damit zur nächsten Waschstraße gefahren. Dort gibt es eine Box für Motorwäsche, in der ich mich ausgetobt habe. Tropfnass und 20 Euro ärmer bin ich nach fast einer Stunde wieder nach Hause gefahren.

Dort habe ich dann Stück für Stück alle Teile mit Flex und Akkuschrauber, Schraubenzieher und Drahtbürsten und literweise Bremsenreiniger bearbeitet.

Danach wurde alles dick mit mattschwarzer Rostschutzfarbe eingepinselt. Da ich nur begrenzt Platz zum Trocknen habe und momentan draußen Minusgrade herrschen, ging das immer nur schrittweise.

Am Rahmen selbst habe ich vorher noch den oberen Teil des Motorhalters abgeflext und so umgebaut, dass er geschraubt werden kann. Das dürfte die Montage des Motors deutlich vereinfachen:

Hier der fertig lackierte Rahmen von vorne. Ganz gerade sieht er nicht aus, aber das ist halt die handwerkliche Note. 😉

A propos Rahmen: Die Rahmennummer finde ich ein tolles Detail. Offensichtlich hatte man damals keine Schlagzahlen und hat sie deshalb von Hand “geschrieben”. Interessant ist auch, dass die Nummer mal irgendwo festgenietet war, dann herausgetrennt und hier angeschweißt wurde. Ein Schelm, der Böses dabei denkt.

So sieht das “Traktor-Puzzle” im Moment aus: Alle Halter, Streben etc. sind fertig lackiert und einbaufertig. Rahmen, Räder und Sitz stehen ebenfalls fertig daneben.

Was noch fehlt, sind die ganzen “Verkleidungsteile”. Also die 4 Kotflügel, die Motorhaube und der Tank. Diese will ich grau lackieren, hebe mir das aber für den Schluss auf, zumal ich die Motorhaube neu anfertigen will.

Was noch fehlt, sind die ganzen “Verkleidungsteile”. Also die 4 Kotflügel, die Motorhaube und der Tank. Diese will ich grau lackieren, hebe mir das aber für den Schluss auf, zumal ich die Motorhaube neu anfertigen will.

Achsen und Lenkung

Mit dem Fahrwerk bin ich noch nicht so weit. Die Hinterachse habe ich noch gar nicht weiter bearbeitet. Bei der erwarte ich aber auch keine großen Probleme: Einmal gründlich reinigen, lackieren und neues Öl einfüllen. Außerdem die Bremsen kontrollieren, aber die sehen gut aus.

Die Vorderachse sieht hingegen gar nicht gut aus. Die Bremsschilde sind teilweise durchgerostet, die Radlager drehen sich nicht sauber und die Lenkung ist so angegriffen, dass ich sie auch mit viel Kraft und Hitze nicht auseinanderbekommen habe.

Mein Plan ist deshalb, die Lenkungsteile mit entsprechendem Auspresswerkzeug und viel Geduld zu zerlegen und aufzuarbeiten. Die Vorderachse will ich nach Möglichkeit komplett austauschen, da ich noch eine zweite in gutem Zustand habe. Ich weiß aber nicht, ob da möglicherweise etwas angepasst wurde. Notfalls muss ich die alte Achse mit Teilen der neuen reparieren.

Die Bremsschilde (die gar keine Bremse tragen) sind im unteren Bereich (im Foto oben) großflächig durchgerostet.

Der Motor

Der Motor sah zu Beginn fürchterlich aus und war von einer harten Schicht aus Öl und Staub bedeckt. Immerhin lief er tadellos, und darauf kommt es ja an.

Also habe ich die Oberfläche abgebürstet und gründlich geputzt. Eine Mutter am Getriebe drehte durch und musste mitsamt Stehbolzen erneuert werden. Bei der Gelegenheit habe ich gleich noch das Getriebe abgenommen und mir die Kupplung angeschaut. Diese trennte erst nicht. Also habe ich sie zerlegt, alles gereinigt und geprüft und dann wieder zusammengebaut. Erfreulicherweise ist rund um die Trockenkupplung alles dicht und nichts verölt.

Auf der Kupplungsscheibe ist noch die Aufschrift zu erkennen, sie ist also noch lange nicht verschlissen.

Das Getriebe links, der Motor rechts. Ich hatte noch nie eine Fahrzeug mit Trockenkupplung und finde es witzig, dass man die beiden Teile hier einfach trennen kann, ohne z.B. das Öl ablassen zu müssen.

Jetzt trennt die Kupplung wieder, braucht aber viel Betätigungskraft. Mal sehen, wie das am Ende mit dem Pedal funktioniert.

Der Motor hielt eine Überraschung bereit: Eine Motorhalteschraube vor dem Zylinder war im Gehäuse abgerissen.

Hier sieht man die abgerissene Schraube, an der ich mich bereits mit dem Linksausdreher zu schaffen gemacht habe.

Ich habe versucht, sie aufzubohren und mit einem Linksausdreher zu lösen. Wie befürchtet hat das nicht geklappt: Der Linksausdreher hat den Schraubenstumpf auseinandergedrückt und damit nur noch fester im Motorgehäuse verankert. Also habe ich in meiner Verzweiflung das Loch wieder zu- und eine Mutter aufgeschweißt. Wider Erwarten ließ sich der ramponierte Schraubenrest damit ganz leicht rausdrehen:

Die ganze Aktion bedeutete mehr Arbeit als gedacht. Erst musste der Zylinder runter, um gerade von oben an die Schraube heranzukommen. Dann musste das frische Öl und die Ölwanne wieder raus, um etwaigen Dreck aus dem Motor entfernen zu können.

Ich finde es sowieso eigenartig, warum die Ingeniere so viele Gewinde an dem Motor so gesetzt haben, dass sie innen im Motorgehäuse enden: Die für die beiden Halteschrauben oben, aber auch die beiden, mit denen das Keilriemen-/Zündungs-gehäuse vorne befestigt ist. Da ist ja vorprogrammiert, dass früher oder später Dreck reinfällt oder Öl(nebel) rauskommt. Naja, scheint ja trotzdem zu funktionieren.

Immerhin habe ich dabei auch einen Blick auf Kolben, Zylinder und Ventile werfen können. Die ersten beiden sehen für mich super aus, die Ventile sind ein bisschen dreckig. Ich als Viertakt-Laie halt das aber nicht für kritisch.

Mit neuen Dichtungen habe ich alles wieder zusammengebaut und frisches Öl eingefüllt. Somit ist auch der Motor fertig und wartet auf seinen Einbau.

Das Zweit-Getriebe

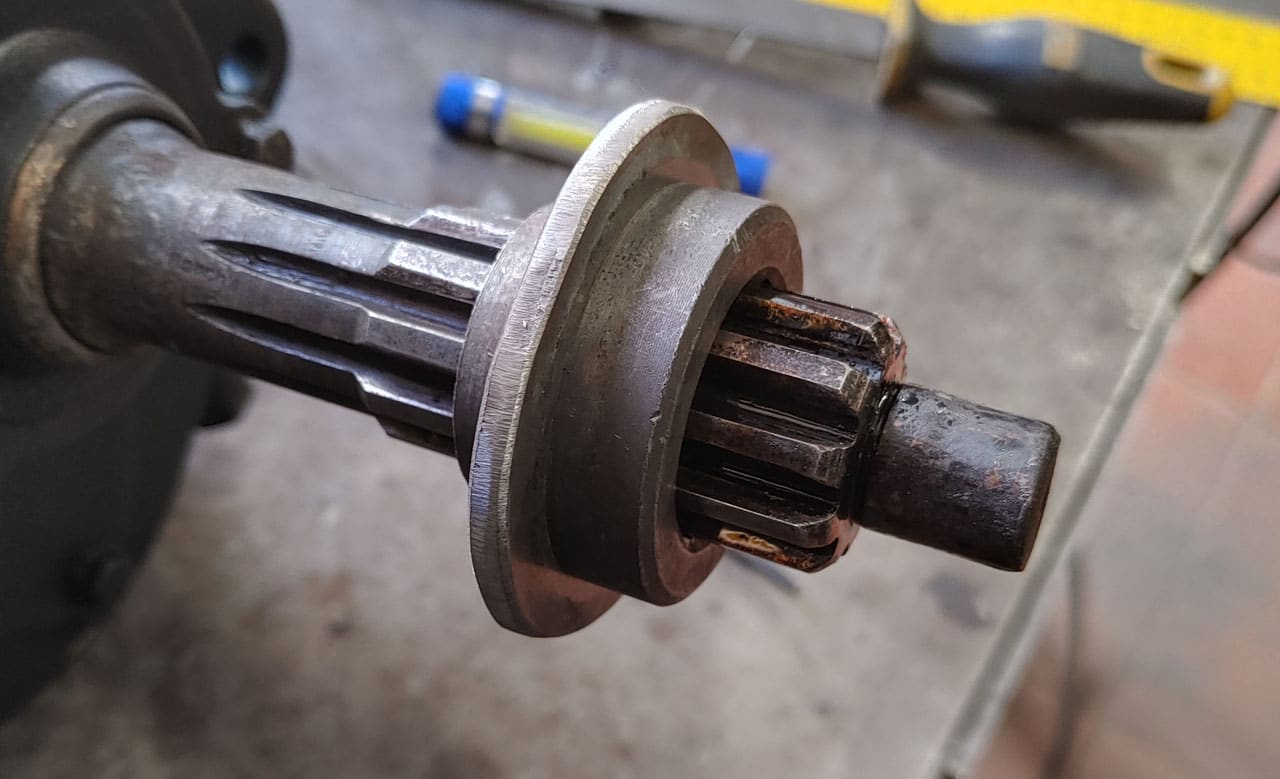

Hinter dem EMW-Motor mit seinem Getriebe sitzt in dem Traktor noch ein Getriebe. Und die Verbindung zwischen beiden war und ist eine Herausforderung. Auf der Keilwelle des Getriebes saß nämlich eine Profilhülse, die völlig verschlissen ist:

Tja. So kann ich die nicht wieder einbauen. Das geht vielleicht noch 50 km gut, aber dann dreht sie frei. Was tun?

Erstmal kann es natürlich nicht schaden, zu wissen, um was für ein Getriebe es sich genau handelt. Laut Verkäufer aus einem Opel Blitz (1,5-Tonnen-Vorkriegs-LKW), aber das ließ sich schnell ausschließen. Nach einiger Recherche und anregenden Diskussionen im MZ-Forum (Danke!) war klar:

Vermutlich stammt es aus einem Wanderer W20 (oder einem der Nachfolgemodelle). So ein Wanderer ist ziemlich exklusiv (ich sag nur “2-Liter-Sechszylindermotor von Porsche”). Teile dafür sind entsprechend rar und teuer. Wahrscheinlich ist allein dieses Getriebe mehr wert ist, als ich für den ganzen Traktor bezahlt habe! Möglicherweise handelt es sich aber auch “nur” um ein Getriebe aus einem DKW, was nur unwesentlich billiger und seltener wäre.

Diese Erkenntnis brachte mich also nicht weiter, da ich für diese Fahrzeuge keine Teile bekomme. Nun könnte man sich so eine Keilnabe anfertigen lassen, aber bei einem Einzelstück kostet sowas deutlich dreistellig. Deutlich! Das stand auch nicht zur Debatte.

Also habe ich mich auf die Suche nach Fahrzeugen gemacht, die zufällig die gleiche Verzahnung haben. Zapfwellen von Traktoren, Kupplungen von alten Motorrädern, Normteile … nichts passte. Irgendwann bekam ich dann den Tipp, dass bestimmte BMWs aus den 80ern und 90ern ähnlich Kupplungswellen haben. Also habe ich eine passende Kupplungsscheibe bei Kleinanzeigen gesucht und einen Verkäufer gefunden, der sie mir ausgemessen hat. Ganz gepasst haben die Maße nicht, aber sie waren nah genug dran, dass ich auf Verdacht zugeschlagen habe.

Die Enttäuschung war groß, als ich sie endlich in Händen hielt und sie nicht auf die Welle passte. Umso größer war die Freude, als sie nach 10 Minuten Bearbeitung mit einer Schlüsselfeile dann doch draufrutschte. Juhuuu!

Jetzt muss ich sie nur noch mit der Aufnahme für die Hardyscheibe verbinden. Ungefähr so muss es am Ende aussehen:

Als Verbindung schwebt mir eine passende Stahlhülse vor, die zusätzlich eine Zentrierung für den Wellenstumpf besitzt. Die Hülse kann ich dann mit den beiden Teilen verschweißen. Vielleicht lässt sich sogar noch ein Stützlager integrieren, das den Verschleiß minimieren würde. Mal sehen.

Als Verbindung schwebt mir eine passende Stahlhülse vor, die zusätzlich eine Zentrierung für den Wellenstumpf besitzt. Die Hülse kann ich dann mit den beiden Teilen verschweißen. Vielleicht lässt sich sogar noch ein Stützlager integrieren, das den Verschleiß minimieren würde. Mal sehen.

Wie man sieht, hat sich schon viel getan.

Als nächstes will ich die Achsen fertig machen, um wieder ein “Rolling Chassis” aufbauen zu können. Dann kann ich peu a peu die fertigen Teile montieren und auch mit dem Anfertigen der neuen Teile (Kupplungsbetätigung, Krümmer, Motorhaube …) beginnen.

Mein Plan ist, bis zum Frühjahr fertig zu sein. Sollte eigentlich klappen.